Листовой металлопрокат применяют в строительстве промышленных цехов, мостов, жилых зданий, для изготовления металлоконструкций и в машиностроении. Его производство требует точного соблюдения технологии на каждом этапе — от подготовки сырья до финишной обработки поверхности. От качества этих процессов зависит, насколько прочными будут конструкции и изделия. В статье разберем основные способы производства листового металлопроката, а также особенности применения в разных отраслях.

Классификация: производство, состав, класс отделки

Листовой металлопрокат классифицируют по нескольким основным параметрам. По способу производства различают:

- горячекатаный лист — имеет высокую прочность и доступную стоимость, но обладает шероховатой поверхностью и точностью размеров по толщине до ±0.5 мм;

- холоднокатаный лист — гладкая поверхность, точные размеры (допуск по толщине ±0.1 мм), подходит для деталей сложной формы;

- оцинкованный лист — сталь с защитным цинковым покрытием трех классов определенной толщины: 1 (10-18 мкм), 2 (18-40 мкм), 3 (40-60 мкм);

- вытяжной лист — прокат повышенной жесткости, получаемый просечно-вытяжным методом, применяется для настилов, ограждений и декоративных элементов.

Технология производства напрямую влияет на толщину листа. Тонколистовой (0,5-3,9 мм) — прокат, который получают преимущественно методом холодной прокатки. Он идеально подходит для производства профнастила, металлочерепицы, в автомобилестроении и производстве бытовой техники. Толстолистовой прокат (4-160 мм) изготавливают методом горячей прокатки. Он необходим там, где требуется повышенная прочность — например, в строительстве зданий и мостов.

Не менее важны марка стали и химический состав металла:

- конструкционная сталь (Ст08кп/пс, Ст20,Ст35, Ст45) — используется для несущих конструкций в строительстве благодаря оптимальному сочетанию прочности и пластичности, предел текучести 245-355 МПа;

- низколегированная сталь (09Г2С, С345, С355) 10ХСНД, 15ХСНД — применяется в мостостроении и производстве строительной техники благодаря пределу прочности до 685 МПа и высокой свариваемости;

- нержавеющая сталь (12Х18Н10Т, 08Х17, AISI 430) — используется в медицине, химической и пищевой промышленности из-за устойчивости к коррозии за счет содержания хрома более 12%.

Кроме того, химический состав стали определяет и возможности обработки поверхности листа. Особо высокая отделка (I класс) создает зеркальную поверхность без дефектов с шероховатостью Ra ≤ 0,4 мкм. Такой металл незаменим для лицевых деталей автомобилей и бытовой техники. Высокая отделка (II класс) допускает минимальные дефекты (Ra ≤ 0,8 мкм). Отделка III класса (Ra ≤ 1,6 мкм) предназначена для деталей, к которым предъявляются повышенные требования по внешнему виду, а обычная (IV класс, Ra ≤ 3,2 мкм) — для технических деталей и конструкций.

От качества поверхности зависят и другие важные характеристики листового проката: плоскостность и способность к вытяжке. Эти параметры определяют возможности дальнейшей обработки металла и регламентируются ГОСТами 19903-2015 и 19904-90.

Технологические процессы

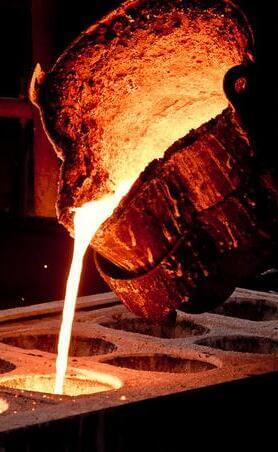

Процесс производства листового металлопроката включает несколько этапов и начинается с подготовки сырья — стальных слябов без трещин, раковин и других дефектов структуры. Большое значение имеет качество заготовки: ее химический состав должен точно соответствовать заявленной марке стали.

При горячей прокатке металл нагревают до 700-1300 градусов, что повышает его пластичность. Нагретая заготовка проходит через прокатный стан с последовательно уменьшающимися зазорами между валками. За один проход толщина металла уменьшается примерно на 1,5%. Процесс может включать несколько проходов. После формирования нужной толщины стальной лист обрезают в размер и отправляют на охлаждение.

Холодный прокат требует предварительной подготовки поверхности горячекатаного подката:

- пескоструйная обработка или травление кислотами для удаления окалины;

- промывка и сушка металла;

- нанесение смазки для защиты валков и улучшения качества поверхности;

- прокатка через охлажденные валки до заданной толщины.

После прокатки листовой металл проходит термическую обработку для улучшения механических свойств:

- отжиг при 700°С для снятия внутренних напряжений;

- нормализация для повышения пластичности;

- закалка и отпуск для увеличения прочности;

- дрессировка (дополнительная легкая прокатка) для выравнивания.

Финишная обработка зависит от назначения продукции. Для защиты от коррозии наносят цинковое покрытие методом горячего цинкования или гальваники. Декоративные и защитные полимерные покрытия наносят после обезжиривания поверхности. На всех этапах производится контроль качества: проверяются геометрические размеры, механические свойства, качество поверхности и защитных покрытий.

Области применения

Листовой металлопрокат находит применение во всех сферах строительства и производства. В промышленном строительстве из него изготавливают несущие конструкции цехов, складов, ангаров. Толстолистовой горячекатаный прокат используют для создания колонн и балок, способных выдерживать значительные нагрузки. Для стеновых и кровельных панелей применяют оцинкованные и окрашенные тонкие листовые материалы.

В жилищном строительстве листовой прокат служит основой для производства кровельных материалов — металлочерепицы и профнастила. Также из него изготавливают водосточные системы, элементы вентиляции, облицовочные панели. Особую роль играет оцинкованный лист с полимерным покрытием, который обеспечивает изделиям и конструкциям защиту от коррозии и привлекательный вид.

Мостостроение предъявляет особые требования к металлопрокату. Здесь используют толстолистовую низколегированную сталь с высокой прочностью (до 600 МПа) и повышенной устойчивостью к знакопеременным нагрузкам. Важна также стойкость к атмосферным воздействиям и способность сохранять свойства при экстремальных температурах.

Производство металлоконструкций — еще одна сфера применения листового проката. Из него изготавливают:

- элементы каркасов зданий и сооружений,

- опоры линий электропередач,

- резервуары и емкости для хранения жидкостей,

- детали подъемно-транспортного оборудования,

- ограждающие конструкции.

В зависимости от назначения подбирают оптимальный вид проката — от тонколистового холоднокатаного для легких конструкций до толстолистового горячекатаного для ответственных несущих элементов.

Особенности выбора

Перед выбором металлопроката необходимо оценить все технические характеристики и условия применения материала. Рассмотрим 5 основных критериев.

- Условия эксплуатации: температура, механические нагрузки, воздействие агрессивных сред. При наружном применении критичны атмосферостойкость и диапазон рабочих температур, в химических производствах — коррозионная стойкость.

- Механические свойства материала: предел прочности, текучести, относительное удлинение. Несущие конструкции требуют высокой прочности (от 355 МПа), детали сложной формы — повышенной пластичности.

- Необходимость защитных покрытий: оцинкование с толщиной слоя 40-60 мкм увеличивает срок службы в 2-3 раза, полимерные покрытия обеспечивают дополнительную защиту от УФ-излучения.

- Соответствие нормативным требованиям: ГОСТ 19903-2015 для горячекатаного проката, ГОСТ 19904-90 для холоднокатаного, ГОСТ 14918-2020 для оцинкованного.

- Условия хранения и транспортировки: закрытые помещения с постоянной температурой, защита от влаги, использование проставок между листами при штабелировании.

Свариваемость, способность к глубокой вытяжке и точность геометрических размеров также влияют на возможности применения металлопроката. Эти характеристики особенно важны при производстве ответственных деталей машин и механизмов.

Заключение

Листовой металлопрокат — основа современного строительства и производства. Технологии изготовления и обработки постоянно совершенствуются, появляются новые виды покрытий, улучшаются эксплуатационные характеристики. Получить консультацию и приобрести металлопрокат высокого качества, соответствующий требованиям ГОСТов, можно в Южно-Уральской Металлопромышленной Компании по телефону +7 (351) 776-32-31 или в офисе по адресу: г. Челябинск, пр. Ленина 21В (БЦ Epicentr), офис 2041.